Цех — Википедия

Материал из Википедии — свободной энциклопедии

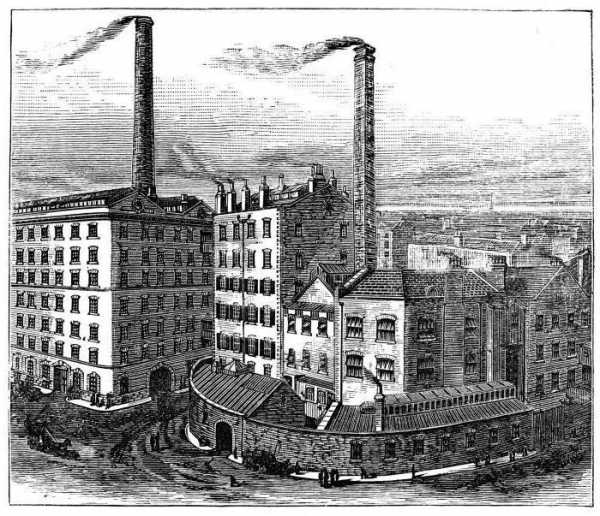

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 24 октября 2018; проверки требует 1 правка. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 24 октября 2018; проверки требует 1 правка. Цеховые дома на Гран-плас в Антверпене. XV в. Традиционный кованый знак цех глазури — в Германии. Эти знаки можно найти во многих старых европейских городах, где члены гильдии отмечали свои коммерческие предприятия. Многие выжили во времени или устроили возвращение в индустриальные времена. Сегодня они восстановлены или даже недавно созданы, особенно в старых городских районах.

Традиционный кованый знак цех глазури — в Германии. Эти знаки можно найти во многих старых европейских городах, где члены гильдии отмечали свои коммерческие предприятия. Многие выжили во времени или устроили возвращение в индустриальные времена. Сегодня они восстановлены или даже недавно созданы, особенно в старых городских районах.Цех (через польск. сесh из средневерхненемецкого zёсh, zёсhе «объединение лиц одного сословия», совр. нем. Zunft) — торгово-ремесленная

ru.wikipedia.org

Что такое цех? Подробный разбор

В статье рассказывается о том, что такое цех, когда они впервые появились и каковы были причины их появления в Средние века.

Производство

Люди во все времена ценили тех, кто обладал какими-то умениями, к примеру, шить одежду или изготавливать орудия труда. Но постепенно, с развитием человеческого общества, мастерам становилось все сложнее обеспечивать товаром или иным материалом всех желающих, и потому в Средневековой Европе стали появляться цеха. Так что такое цех и какова его роль? Об этом мы и поговорим в данной статье.

Определение

Слово это пришло из средневековой версии немецкого языка, изначально оно означало некое объединение, лица которого принадлежали к одному сословию. В современном же понятии цех – это одна из частей производственного предприятия, которое участвует в общем процессе производства и выпуске какой-то продукции. Проще говоря, это отделение фабрики или завода, где происходит один из этапов производства какой-то продукции. К примеру, ее сборка, проверка на дефекты, покраска и прочее. Так что теперь мы знаем, что такое цех.

Бывают они разного назначения, и если говорить о причинах их появления, то одна из них – это удобство. Гораздо проще и выгоднее с экономической точки зрения организовать производство каких-то вещей, материала или оборудования в одном конкретном месте, где есть все нужные для этого условия. Также работа цехов организуется с учетом получения наиболее продуктивной работы сотрудников или промышленных станков.

Все цеха предприятия имеют своего главного мастера, который наблюдает за производственным процессом или же организовывает его.

Техника безопасности, четкое распределение ролей рабочих и автоматизм производства в итоге позволяют добиться высокой производительности труда. Если говорить о том, какие бывают цеха, то их очень много — сборочные, покрасочные, литейные, прокатные. Обычно на каждом из них осуществляется строго один вид работ.

С тем, что такое цех, мы разобрались. Как мы уже знаем, в Средние века этим словом называли объединения рабочих, благодаря которым и произошел переход от разрозненных ремесленных домов и мануфактур до полноценных фабрик и заводов. Рассмотрим кратко их историю.

История

Изначально деятельность цехов во времена Средневековья не ограничивалась одним лишь сбытом готовой продукции. Их задача также заключалась в том, чтобы оградить цеховых мастеров от обычных ремесленников и конкуренции, которую постоянно создавали крестьяне, что прибывали в города. Также руководство подобных цехов занималось финансовым, рабочим и иным планированием, к примеру, время от времени отдавало приказ, и какой-то рабочий цех снижал уровень производства, чтобы не создавать падения цен на товары из-за его избытка на рынке.

Также средневековые цеха привлекали практически всех мастеров и тем, что в них за интересами тружеников следили старейшины, а владельцы всегда прислушивались к их советам. Цеховой совет в том числе охватывал и личную, семейную или общественную жизнь мастера или ремесленника, оказывая по возможности всяческую поддержку.

Как видим, очень многие эти организационные черты дожили и до наших дней, к примеру, тот же профсоюз, который заменил собой цеховой совет из наиболее уважаемых и опытных мастеров.

Причины, по которым цеха вообще стали возникать, кроются в отделении промышленности и различного ремесла в целом от земледелия. Проще говоря, города от деревни. Появляться они стали, начиная с примерно X века. К примеру, недавно археологами был обнаружен цех по производству знаменитого на весь древний мир фарфора в одной из китайских провинций. По подсчетам ученых, работал он в период с 1279 по 1368 гг.

Мини-цеха

В последнее время на рынке готовых бизнес-решений все чаще можно встретить такие предложения, как мини-цеха. Представляют они собой оборудование, которого достаточно для полного производственного процесса какой-то продукции или иного материала. К примеру, можно приобрести цех по производству хлебобулочных изделий, молочной продукции и т.п. Существуют они как в виде элементов оборудования, так и в виде модульных решений, приобретя которое не нужно будет искать отдельное помещение. Правда, далеко не все типы производства можно разместить в модульных сборных помещениях, и больше всего подходят они для изготовления простой или пищевой продукции.

Заключение

Так что мы разобрались с тем, что собой представляют цеха и для чего они нужны. В свое время именно переход на цеховое и фабричное производство благотворно повлиял на ход промышленной революции. Ведь производство мануфактурного типа было не в состоянии обеспечить всеми необходимыми товарами постоянно растущие запросы населения.

Естественно, любой рабочий цех нуждается в правильном руководстве, поскольку без него даже самые высокоэффективные сборочные линии и техника будут бесполезны.

fb.ru

Цех по демонтажу секьюритронов | Убежище

Локация Old World Blues

Цех по демонтажу секьюритронов

Внутри локации

Маркер карты

Цех по демонтажу секьюритронов

cell name

NVDLC03SLSecuritron (снаружи)

NVDLC03SLSecuritronINT (внутри)

ref id

xx001d0d (снаружи)xx0078eb (внутри)

Цех по демонтажу секьюритронов[1] (англ. Securitron De-Construction Plant) — локация Old World Blues, дополнения к Fallout: New Vegas.

Предприятие по утилизации секьюритронов, внутри находится несколько безумных секьюритронов, враждебных к игроку, а также уникальный секьюритрон «010011110110111001100101».

- Голодиск с личностью Кружка — в кузове грузовика, возле входа на завод.

- Усовершенствование для Кружка, а также, возможно, большое количество боеприпасов к энергооружию — можно снять с уникального безумного Секьюритрона 010011110110111001100101.

- Спортивная сумка — под обвалившейся платформой, возле задавленного скелета.

- Журнал «Терапевт сегодня» — справа от входа в офис, на книжной полке.

- На улице на крайнем столе «Школа выживания» .

- Метательный протонный топор — 5 шт., в открытом шкафу на 2-м этаже.

- Ядерная батарея — 13 шт., на столе в помещении с несколькими компьютерами.

- В конвейерном цеху большое количество деталей для работы на верстаке, а также сам верстак.

- Карабин стрелка, 2 шампура странного мяса,5,56-мм патроны, замасленный ящик с инструментами — восточнее локации, на верху угла надземной трубы, выходящей из земли.

- Дробовик с рычажной перезарядкой, патроны к нему, спальник — на севере локации, в тупике между корпусами.

- Журнал «Чиним сами» — на ремонтной капсуле.

Цех по демонтажу секьюритронов появляется только в дополнении к

Вариант перевода названия: «Фабрика разборки секьюритронов», «Завод по утилизации секьюритронов».

- ↑ Завод по переработке секьюритронов — на карте местности

ru.fallout.wikia.com

Цех по производству керамзита

Содержание

1.  Введение………………………………………………………………………….. 3

Введение………………………………………………………………………….. 3

2. Общая часть…………………………………………………………………….. $

2.1 Состав предприятия…………………………………………………………. £

2.2 Номенклатура и характеристика продукции………………………….. б

2.3 Характеристика использованного сырья………………………………. •?

3. Технологическая часть……………………………………………… (%,

3.1 Обоснование принятой технологии производства……………………. {%,

3.2 Принятая технологическая часть…………………………………………. /(/

3.3 Описание технологии………………………………………………………… \$

3.4 Технологические режимы и расчеты…………………………………….. \%

3.5 Выбор и характеристика основного технологического оборудования %о

3.6 Контроль производства…………………………………………………….. %х

4. Потребность в энергоресурсах………………………………………………. £3

5. Штатная ведомость цеха……………………………………………………… £3

6. Охрана труда и окружающей среды………………………………………. & ?

7. Строительная часть……………………………………………………………. Я #

8. Технико-экономическая часть………………………………………………. $0

9. Список литературы…………………………………………………………….. 33

Введение

Вспучивание глины при обжиге известно с незапамятных времен. Самопроизвольное вспучивание нередко наблюдается в керамическом производстве — образование пузырей, вздутий и других пороков изделий.

Вспучивание глины при обжиге известно с незапамятных времен. Самопроизвольное вспучивание нередко наблюдается в керамическом производстве — образование пузырей, вздутий и других пороков изделий.

В результате вспучивания получается легкий поризованный материал с мелкоячеистой структурой, обладающей малой плотностью при значительной прочности и высокими теплозащитными свойствами.

Вспучивание глин при обжиге связано с двумя процессами: газовыделением и переходом глины в пластическое состояние.

Источниками газовыделения являются реакции восстановления оксидов железа при их взаимодействии с органическими примесями, окисление этих примесей, дегидратации гидрослюд и других водосодержащих глинистых минералов, диссоциации карбонатов и т. д. В пиропластическое состояние глины переходят, когда при высокой температуре в них образуется жидкая фаза (расплав), в результате чего глина размягчается, приобретает способность к пластической деформации, в то же время становится газонепроницаемой и вспучивается выделяющими газами.

В отличие от плотных, пористых и пустотелых керамических материалов и изделий, вырабатываемых из глин, вспученный при обжиге глинистых пород материал ячеистого строения называют керамзитом.

Термин керамзит обозначает не какой-либо вид готового материала или изделия, а вспученную при обжиге глинистых пород массу ячеистого строения. Название же готовых видов материала образуется по общепринятому в технике словосочетанию материал -готовый продукт. Например, стальная проволока, стальной рельс, в рассматриваемом случае — керамзитовый гравий, керамзитовый песок, керамзитовые блоки, керамзитовый щебень и т. д.

Длительный опыт освоения керамзита показал, что методы его получения, а также области использования его технических свойств

могут быть самыми разнообразными. С развитием науки и техники они непрерывно совершенствуются и расширяются. Так, если в период  зарождения промышленности керамзита вспучивания глин вели в горнах периодического действия и туннельных печах и на решетках с принудительным прососом воздуха, то в настоящее время предложены и внедряются новые перспективы методы вспучивания: в двухбарабанных печах, в кипящем слое, в кольцевых, шахтных и других печах.

зарождения промышленности керамзита вспучивания глин вели в горнах периодического действия и туннельных печах и на решетках с принудительным прососом воздуха, то в настоящее время предложены и внедряются новые перспективы методы вспучивания: в двухбарабанных печах, в кипящем слое, в кольцевых, шахтных и других печах.

В последние десятилетия в производство керамзитового гравия наряду с классическими легкоплавкими глинистыми породами вовлекаются различные отходы углеобогащения, золы и шлаки тепловых электростанций, а также трепела, диатомиты т. д.

Вместе с тем, несмотря на очевидные успехи в организации производства и применении керамзита, технический уровень действующих керамзитовых предприятий и качество выпускаемой ими продукции, особенно в последнее десятилетие, далеко не отвечают возросшим требованиям современной строительной индустрии.

2. Общая часть

2. Общая часть

2.1. Состав предприятия

В данном разделе мы даем представление об отделениях, в которых исполняются отдельные технологические операции, которые составляют производство, которое проектируется.

При производстве керамзита основными технологическими отделениями являются такие как:

— склад сырья;

— подготовительное отделение;

— отделение тепловой обработки;

— сортировочное отделение;

— склад готовой продукции (силоса)

На складе сырья хранятся материалы, которое необходимо для производства керамзита: глина, уголь и вода. Глину можно хранить в открытых складах. Воду в специально предназначенных для нее емкостях.

Подготовительное отделение включает в себя первичную переработку, приготовление глиняного теста, формование сырцовых гранул и опудривание (сухой глиной).

К отделению тепловой обработки относятся сушка во вращающем барабане (Wнач=15-16%, Wкон=3%) обжиг во вращающей печи (t обж. =1200-1250°С) и охлаждение в специальных холодильниках ( от t нач.=900°С до t кон. =50-60°С).

В сортировочном отделении находится грохот, который делит уже готовый продукт по крупности на фракции: до 5мм, 5-10мм, 10-20мм, 20-40мм.

После сортировки керамзит поступает на склад готовой продукции т. е. в силоса, где каждая фракция хранится в отдельных силосах в зависимости от ее размера. Затем его уже транспортируют заказчику в зависимости от расстояния автомашинами или железнодорожными вагонами.

2.2. Номенклатура и характеристика продукции

Согласно ГОСТ 9759-83 предусмотрены следующие фракции керамзитового гравия по крупности зерен: 5… 10, 10…20, и  20…40мм. В каждой фракции допускается до 10% более крупных зерен по сравнению с номинальными размерами. Из-за невысокой эффективности грохочения материала в барабанных грохотах трудно добиться более тщательного разделения керамзита на фракции.

20…40мм. В каждой фракции допускается до 10% более крупных зерен по сравнению с номинальными размерами. Из-за невысокой эффективности грохочения материала в барабанных грохотах трудно добиться более тщательного разделения керамзита на фракции.

По насыпной плотности керамзитовый гравий подразделяется на 8 марок: М250…600, причем к М250 относится керамзитовый гравий с насыпной плотностью до 250 кг/м3, к МЗОО — до 300 кг/м3 и т. д. Насыпную плотность определяют по фракциям в мерных сосудах. Чем крупнее фракция керамзитового гравия, тем, как правило, меньше насыпная плотность, поскольку крупные фракции содержат наиболее вспученные гранулы.

Для каждой марки по насыпной плотности стандарт устанавливает требования к прочности керамзитового гравия при сдавливании в цилиндре. По заказам потребителей для приготовления конструкционных легких бетонов стандарт допускает выпуск керамзитного гравия так же М700 и 800 с прочностью при сдавливании в цилиндре соответственно не менее 3,3 и 4,5 МПа.

Стандартная методика предусматривает свободную засыпку керамзитового гравия в цилиндр а затем сдавливание его с уменьшением первоначального объема на 20%. Под действием нагрузки прежде всего происходит уплотнение гравия за счет некоторого смещения зерен и их более компактной укладки. Основываясь на опытных данных, можно полагать, что за счет более плотной укладки керамзитового гравия достигается уменьшение объема свободной засыпки в среднем на 7%. Следовательно, остальные 13% уменьшение объема приходятся на смятие зерен. Если первоначальная высота зерна Д, то после смятия она уменьшается на 13%.

Из этих соображений в ГОСТ 9757-83 «Заполнители пористые неорганические для легких бетонов. Общие технические условия» предусмотрена маркировка пористых заполнителей не только по насыпной плотности, но и по прочности, причем для керамзита и подобного ему пористого гравия числа, определяющие марку по прочности, в среднем в 4,5 раза превышают показатели прочности, полученные при испытании сдавливанием в цилиндре.

Маркировка по прочности позволяет сразу наметить область рационального применения того или иного керамзита в бетонах соответствующих марок. Более точнее данные получают при испытании заполнителя в бетоне.

соответствующих марок. Более точнее данные получают при испытании заполнителя в бетоне.

Для быстрого определения прочности отдельных зерен

керамзитового гравия в СибЗНИИЭП разработан метод испытания

их гидростатическим давлением в жидкости (масле), в

НИИкерамзите – аналогичный метод объемного сжатия гидропластмассой.

В зависимости от особенностей сырья и технологии производства действительная прочность керамзита может отличаться от расчетной, но предварительная ориентировочная ее оценка все же дает представление о возможности и целесообразности использования данного керамзита для получения бетона требуемых классов по прочности. Приведенные числовые значения расчетной прочности керамзитового гравия показывают, что этот пористый заполнитель может быть достаточно прочным для высокопрочных легких конструкционных бетонов, несмотря на низкие показатели прочности при стандартном испытании.

Зерна керамзитового гравия могут иметь шарообразную или вытянутую форму, что зависит от формы сырцовых гранул. По стандарту среднее значение коэффициента должно быть не более 1,5, зерна с коэффициентом формы более 2,5 в керамзитовом гравии первой категории качества таких зерен допускается не более 15% по массе.

Содержание расколотых зерен в керамзитовом гравии допускается не более 10… 15% по массе в зависимости от категории качества.

Керамзитовый гравий должен выдерживать не менее 15 циклов попеременного замораживания и оттаивания в насыщенном водой состоянии с потерей массы данной фракции не более 8%.

При испытании кипячением потеря массы не должна превышать 5%. Таким испытанием выявляется наличие опасных известняковых включений — «дутиков».

Ограничивается водопоглощение (не более 20…30% по массе за 1ч в зависимости от марки), содержание водорастворимых сернистых и сернокислых соединений. Эти и другие требования стандарта обеспечивают стойкость и долговечность керамзита.

По данным исследователей, изучавших качество керамзита на многих предприятиях, керамзит везде неоднороден. Очевидно, это предопределенно самой технологией получения керамзитового  гравия, когда каждая гранула вспучивается по-разному при неоднородности сырья и непостоянстве температурных условий в печи. В результате керамзитовый гравий — это совокупность неодинаковых вспученных гранул различной плотности и прочности.

гравия, когда каждая гранула вспучивается по-разному при неоднородности сырья и непостоянстве температурных условий в печи. В результате керамзитовый гравий — это совокупность неодинаковых вспученных гранул различной плотности и прочности.

Для получения однородности керамзита есть два пути:

— первый путь состоит в совершенствовании технологии

производства, усреднение сырья, более тщательно его переработке

и грануляции, стабилизации режимов термоподготовки, обжига и

охлаждения, улучшения фракционирования.

— второй путь — разделение готовой продукции на фракции не

только по крупности, но и по плотности зерен.

Применительно к керамзитовому гравию термин «обогащение» означает разделение его на классы по плотности зерен. Более легкий будет богаче, хорошо вспученными зернами, более тяжелый — богаче менее вспученными, зато более прочными зернами.

Считается, что керамзитовый гравий и другие пористые заполнители подлежат обогащению только в условиях сухой сепарации, что их нельзя увлажнять, поскольку по ГОСТ 9759-83 влажность поставляемого керамзитового гравия должна быть не более 2%. Однако это ограничение касается поставляемого гравия, а при использовании его можно увлажнять, как того требует технология. В технологии легких бетонов нередко рекомендуется предварительно увлажнять пористые заполнители, чтобы уменьшить поглощение ими воды из бетонной смеси.

2.3. Характеристика используемого сырья

Сырьем для производства керамзита служат глинистые породы, относящиеся в основном к осадочным горным.

Для производства керамзита наиболее пригодны монтмориллонитовые и гидрослюдистые глины, содержащие не более 30% кварца.

Основной критерий пригодности глинистого сырья для

производства керамзита — способность вспучиваться при

термической обработке в пределах 1050-1250°С и образовывать при этом материал, имеющий ячеистое строение с плотностью в куске в пределах 200-1350 кг/м3.

Различают слабо-, средне- и хорошовспучивающиеся

глинистые породы с коэффициентом вспучивания соответственно до 2,5; 2,5 — 4,5 и Кв свыше 4,5; чем выше коэффициент вспучивания  сырья, тем меньше плотность керамзита, и тем более ценно это сырью для производства керамзита.

сырья, тем меньше плотность керамзита, и тем более ценно это сырью для производства керамзита.

При отсутствии хорошо- и средневспучивающих глинистых пород для производства керамзита, используемого в конструктивно-теплоизоляционных бетонах, сырьем могут служить слабовспучивающиеся глинистые породы с железистыми, органическими и другими добавками.

Установить ценность керамзитового сырья по какому-либо одному признаку весьма затруднительно, поэтому в большинстве случаев определяют ряд свойств: генезис, внешний вид, минералогический, химический и гранулометрический состав, огнеупорность, интервал вспучивания, содержание свободного керамзита засоренность крупнозернистыми (камневидными и карбонатными) включениями, а также структурно-механические свойства, большинство из которых оказывает прямое и притом весьма существенное влияние на основные критерии керамзитового сырья — плотность и коэффициент вспучивания.

Физико-механические и важнейшие технологические свойства глинистого сырья в основном определяется его вещественным, минералогическим, гранулометрическим и химическим составами.

coolreferat.com

Мини цех по производству колбас

Министерство сельского хозяйства и продовольствия Российской ФедерацииПриморская государственная сельскохозяйственная академия

Институт механизации сельского хозяйства

Кафедра МЭППСХП

КУРСОВАЯ РАБОТА

Тема: «Мини — цех по производству колбас «

Процесс — измельчение

Аппарат — волчок

Выполнил: студент 645 группы

Проверил:

Уссурийск 2009

Содержание

1. Введение

2. Технология производства колбас

3. Процесс измельчения

4. Аппарат — волчок

4.1 Обзор существующих аппаратов

4.2 Технологический расчет аппарата

4.3 Прочностной расчет аппарата

4.4 Эксплуатация аппарата

5. Организация труда на предприятии

6. Технико-экономические показатели

7. Конструктивные решения

7.1 Фундаменты

7.2 Стены

7.3 Перегородки

7.4 Перекрытия

7.5 Кровля

7.6 Отделочные работы

7.7 Полы

8. Расчет бизнес плана колбасного мини цеха

Литература

1. Введение

Производство мяса и мясных продуктов включают виды деятельности, связанные с убоем, обработкой и упаковыванием мяса крупного рогатого скота, свиней, овец, коз и др., производством свежего, охлажденного или замороженного мяса, производством мясных продуктов с помощью таких процессов как:

сушка;

копчение;

соление;

погружение в рассол;

консервирование.

Сюда включается производство колбас, вытапливание и очистка свиного сала и других жиров.

На сельскохозяйственных предприятиях широкое распространение получили мясоперерабатывающие цеха малой и средней мощности, в основном колбасные.

Мощность мясоперерабатывающих предприятий обычно не превышает 2-х тонн мясных продуктов в смену. Такие предприятия получили название мини-заводов малой (до 1 тонны) и средней (до 2-х тонн) мощности.

В зависимости от вида производимой продукции, технологическое оборудование мини-цехов малой мощности включает 8 — 12 единиц. В состав оборудования такого цеха входят:

пищеварочный котел;

мясорубка;

фаршемешалка, лотки для фарша;

вакуумный шприц;

коптильная печь;

засолочные ванны;

доски и ножи разделочные;

стол и тележка.

Более широкий ассортимент продукции можно вырабатывать в том случае, если технологическое оборудование цеха позволяет получать фарш как грубого, так и тонкого измельчения.

Среди малых колбасных цехов особое место занимают мясоперерабатывающие линии, размещенные в специальных модулях. Среди них — малый колбасный цех в контейнерном исполнении МКЦ-300К. Он предназначен для производства вареных, варено-копченых, полукопченых колбас с различной оболочкой, а так же штучных копченостей. Общая производительность цеха — 200 кг готовых колбасных изделий и 300 кг мясных копченых изделий в смену.

2. Технология производства колбас

Жилованную говядину — свинину, грудинку, полосы шпига замораживают в тазиках или на противнях слоем не более 10 см в морозильной камере до температуры минус (1-5) С в толще куска или блока в течение 8-12 ч или на агрегате для подмораживания мяса и шпига с последующим выравниванием температуры по всему объему блока до минус (1-3) С в камере накопителе. Переработку замороженных блоков жилованного мяса проводят с предварительным отеплением до температуры минус (1-5) С, Рекомендуется их предварительно измельчать на машинах для измельчения мясных блоков на куски толщиной примерно от 30 до 50 мм.Приготовление фарша. Приготовление фарша осуществляется на куттерах (типа ФАБ «Кремер-1 Граббе» или «Гут Мастер — 500»), предназначенных для измельчения замороженного мяса. При измельчении крупных кусков говядины и нежирной свинины, примерно через 3 мин добавляют соль, пряности, глюкозу, мальтодекстрины, чеснок, винно-спиртовую композицию, нитрит натрия (10 г в виде раствора 5% концентрации), сухое молоко, затем в мешалку добавляют свинину колбасную, грудинку, шпиг и продолжают куттеровать. Окончание процесса куттерования определяют по рисунку фарша. Сравнительно одинаковые по величине кусочки грудинки, свинины колбасной или шпига должны быть равномерно распределены в фарше, размером, соответствующим каждому наименованию колбасы. Температура фарша после куттерования минус (1-3) С.

Наполнение оболочек фаршем Наполнение оболочек фаршем проводят на автоматах типа (Handtmann-300, Карл-Шнелл) гидравлическими шприцами. Рекомендуется применять цевки диаметром на 10 мм меньше диаметра оболочки. Оболочку следует наполнять плотно, особо уплотняя фарш при завязывании свободного конца оболочки. Батоны перевязывают шпагатом, нанося товарные отметки. Воздух, попавший в фарш при шприцевании, удаляют путем прокалывания оболочки. При наличии специального оборудования и маркированной оболочки проводится наполнение оболочек фаршем, наложение скрепок на концы батонов с одновременным изготовлением и вводом петли под скрепку. Батоны навешивают на палки, которые размещают на рамы или укладывают в горизонтальное положение на специальные лотки, представляющие собой каркас из хромистой нержавеющей стали, на котором закреплена желобочная прокладка из нержавеющей сетки с ячейками 2х2 мм. Лотки помешают в стандартные рамы. При навешивании па палки батоны не должны соприкасаться друг с другом во избежание слипов, после чего нагруженные батонами рамы направляют на осадку.

Осадка Осадку проводят в течение 5-7 суток при температуре воздуха (1) С и относительной влажности (84-90)%. Скорость движения воздуха в процессе осадки 0.1 м/сек. Окончание осадки определяется по подсохшей оболочке, плотно облегающей колбасу, при нажатии на которую фарш не вдавливается, становится упругим ярко-красного цвета.

Термическая обработка. Копчение После осадки колбасу коптят в коптильных камерах дымом от древесных опилок твердолиственных пород (бук, дуб, вяз и др.) в течение 2-3 суток при температуре (18-22) С и относительной влажности (74-80)% и скорости движения воздуха от 0,2 до 0.5 м/с. Процесс копчения следует постоянно контролировать во избежание образования «закала» — уплотненного поверхностного слоя. Сушка. После копчения колбасы сушат 5-7 суток в сушилках при температуре (11-15) С, относительной влажности воздуха (79+85)% и скорости воздуха 0.1 м/с. Дальнейшую сушку проводят в течение 16-17 суток при температуре (10-12) С, относительной влажности (74-78)%, при скорости движения воздуха 0.05-0.1 м/с. Общая продолжительность сушки составляет 21-26 суток в зависимости от диаметра оболочки.

Упаковка, маркировка Упаковка. Колбасы, в том числе фасованные, упаковывают в полимерные многооборотные ящики по ТУ 10.10.01-04-89, или тару, изготовленную из других материалов, разрешенных для контакта с пищевой продукцией органами и учреждениями Госсанэпиднадзора, а также контейнеры или тару — оборудование по ТУ 10.02.07.00 49-88. Тара должна быть чистой, сухой, без плесени и постороннего запаха. Многооборотная тара должна иметь крышку. При отсутствии крышки допускается для местной реализации тару накрывать оберточной бумагой, пергаментом, подпергаментом. Допускается выпускать сырокопченые колбасы упакованными под вакуумом в прозрачные газонепроницаемые пленки или пакеты из нее, при сервировочной нарезке (ломтиками) массой нетто по 100, 150, 200, 250 г или массой нетто от 100 до 250 г при порционной нарезке (целым куском), порциями или целыми батонами. Допускается изготавливать для местной реализации нецелые батоны сырокопченых колбас массой не менее 250 г. При этом срезанные концы батонов должны быть обернуты салфеткой из целлюлозной пленки, пергамента, подпергамента или других материалов, разрешенных для применения в мясной промышленности, и перевязаны шпагатом, нитками или резиновой обхваткой. Количество нецелых батонов не должно превышать 5% от партии. В каждый ящик или контейнер упаковывают колбасы одного наименования. Маркировка. Транспортная маркировка по ГОСТ 14192-77 с нанесением манипуляционного знака «Скоропортящийся груз». Допускается не наносить транспортную маркировку на многооборотную тару с продукцией, предназначенной для местной реализации. Маркировка, характеризующая продукцию, наносится на одну из торцовых сторон транспортной тары несмывающейся, не пахнущей краской при помощи штампа, трафарета или наклеивания ярлыка с указанием: — наименования предприятия-изготовителя, его местонахождения и товарною знака (при его наличии), — наименования и состава продукта. — даты изготовления, — срока и условий хранения, — пищевой и энергетической ценности 100 г продукта, — массы нетто, — обозначения настоящих технических условий. Кроме того, аналогично ярлык вкладывают в каждую единицу тары. Допускается при отгрузке продукции для местной реализации многооборотную тару не маркировать, но обязательно вкладывать в каждый ящик или тару — оборудование ярлык с вышеперечисленными обозначениями. Кроме того, в каждую единицу транспортной тары с фасованной продукцией вкладывают суммарный чек с указанием: на каждой упаковочной

единице фасованной продукции этикетки в виде печати на пленке или наклеенной на упаковку. Маркированная оболочка должна содержать: — наименование предприятия-изготовителя — его местонахождение и товарный знак. — наименование продукции. — обозначение настоящих технических условий.

Контроль производства На всех стадиях производства колбас осуществляется контроль за соблюдением технологических режимов. Контроль температуры внутри блочного мясосырья в тушах и полутушах осуществляется полупроводниковым измерителем температур. Температуру фарша в куттере измеряют термосопротивлением с термовой индикацией. Число оборотов чаши куттера и продолжительность куттерования — секундомером по ГОСТ 5072-79Е или тахометрами цифровыми. Контроль температуры в сырьевом, шприцовочном цехах, в камерах садки, сушки готовой продукции осуществляется стеклянными жидкостными (нертутными), спиртовыми термометрами по ГОСТ 28498-90 со шкалой деления от 0 до 100С. Контроль относительной влажности воздуха в осадочной камере, сушилках, камерах хранения готовой продукции должен осуществляться психрометрами, аспирационными гигрометрами и гигрографами метрологическими. В автоматических термокамерах контроль температуры и влажности осуществляется автоматическими потенциометрами или электронными мостами, которые должны соответствовать требованиям, изложенным в ГОСТ 22261-82. ГОСТ 9999-79. Скорость движения воздуха в осадочных, термических камерах, сушилках измеряется анемометрами. Взвешивание сырья при посоле и составление рецептур специй производят на весах общего назначения по ГОСТ 23676-79, ГОСТ 14004-68 или весовых дозаторах по ГОСТ 24619-81. Контрольное дозирование раствора нитрита натрия при посоле сырья или приготовлении фарша осуществляют по массовой доле его в готовом продукте. Рекомендуется для дозирования раствора нитрита натрия при посоле мяса или приготовлении фарша применять мерные пластмассовые или объемные (немерные) из нержавеющей стали кружки. По окончании технологического процесса колбасу проверяют органолептически, отбраковывают не соответствующие по качеству требованиям ТУ. Колбасы сырокопченые с производственными дефектами (с серыми пятнами. пустотами и т.д.) направляют на выработку варено-копченых, полукопченых колбас первого сорта в количестве до 3% к массе сырья, сверх рецептуры в соответствии с действующей нормативно-технической документацией. Правила отбора проб и подготовка их к испытанию, методы испытаний, периодичность контроля качества проводятся с требованиями ТУ на данные виды продуктов.

Требования безопасности Технологический процесс должен соответствовать требованиям безопасности ГОСТ 12.3,002-75. ОСТ 149176-81 Применяемое оборудование должно отвечать требованиям ГОСТ 122003-74 ОСТ 27-32-463-79 и ОСТ 27-00-216-75 по технике безопасности. При работе с нитритом натрия должна соблюдаться инструкция по применению и хранению нитрита натрия, утвержденная Минмясомолпромом СССР. Содержание вредных веществ в воздухе рабочей зоны (окись углерода, кислоты, альдегиды) не должно превышать ПДК — предусмотренных ГОСТ 12.1 005-88.

3. Процесс измельчения

При производстве колбас перед посолом подвергают предварительному измельчению. После посола его вновь измельчают более тонко специальными волчками. Степень измельчения мяса на волчке определяется величиной отверстий решётки и количеством режущих деталей. При производстве копчёных колбас перетирание мяса на волке является нежелательным, поэтому используют другие способы.Вторичное измельчение мясопродуктов уже со специями, добавками и другими компонентами, которые предусмотрены технологией — это очень важный процесс при производстве сосисок, сарделек, вареных и ливерных колбас, а также мясных хлебов и паштетов. При производстве этих колбасных изделий требуется очень высокая степень измельчения, которая обеспечивает однородность структуры, равномерное перемешивание, высокую липкость, вязкость и влагоудерживающую способность фарша. Для этого применяют куттеры и машины неприрывного дейсткия для тонкого измельчения мяса, продолжительность куттерования зависит от степени измельчения мышечных волокон.4

Если в процессе куттерования повышается температура, белковая связывающая основа может быть денатурирована и разрушена, а увеличение незащищённой жировой дисперсии способствует отделению жира в процессе копчения и варки. Поэтому очень важно здесь не допустить перегревания. чтобы исключить добавление льда.

В этом отношении представляет особый интерес куттер «Разант» фирмы «Зейдельман», ножевой вал которой вращается со скоростью до 4000 об/мин. Многие модели куттеров измельчают мороженое мясо, в т. ч. замороженное блоками, без предварительного измельчения на волчке. При производстве сырокопчёных колбас на многих мясокомбинатах перешли на измельчение мороженого мяса в подобных куттерах, минуя волчок, сокращая время операции измельчения мяса в технологическом процессе.

Современные куттеры высокомеханизированные, оснащены устройствами и приборами для механической загрузки и выгрузки мяса, дозирования воды и рассола, для контроля за продолжительностью и качеством измельчения, числом оборотов ножевого вала, чаши и др.

Сегодня нашли широкое применение машины неприрывного действия для тонкого измельчения мяса: эмульситаторы, микрокуттеры, коллоидные мельницы и другое оборудование.

Но куттеры являются одновременно измельчающими и перемешивающими машинами, на них может заканчиваться процесс приготовления фарша для большинства варёных, копчёных, полукопчёных и ливерных изделий. В каждых машинах есть свои преимущества и недостатки.

4. Аппарат — волчок

4.1 Обзор существующих аппаратов

Режущий механизм волчка состоит из чередующихся решеток и ножей. Неподвижная решетка и вращающийся крестообразный нож (односторонний или двусторонний) образуют плоскость резания. Число таких режущих плоскостей может быть различное (1…4 шт) в зависимости от степени измельчения: чем больше степень измельчения, тем больше должно быть число плоскостей резания. При небольшой степени измельчения (диаметр отверстий 16…25 мм) достаточно одной плоскости резания, при большой (диаметр отверстии 2…3 мм) — число плоскостей резания следует доводить до четырех.B волчке мясо подвергается резанию, смятию и разрыву, причем чем меньше диаметр отверстий решетки волчка, тем сильнее разрушается и перетирается ткань, тем больше нагревается мясо в результате трения (на 8…9°С). На степень нагрева влияет также правильность сборки режущего механизма.

Наиболее распространены волчки с решеткой 220 мм и одношнековой подачей сырья. В настоящее время имеются волчки с двумя подающими шнеками, причем размер горловины волчка увеличен (горловина волчка вмещает до 100 кг мяса), что дает возможность измельчать на нем мороженое мясо в блоках; диаметр решетки 160 мм.

Технические характеристики волчков табл.1

| Техническая характеристика | ФВ-2-Л-200 | МП-82 | МПУ-200 | ВЖ-200 |

| Диаметр решеток, мм Диаметр рабочего шнека, мм Число оборотов рабочего шнека, об/мин Высота до приемной чаши, мм Электродвигатель: Тип мощность, кВт/час число оборотов в мин Габаритные размеры, мм Длина Ширина Высота Вес, кг | 200 160 280 920 А71-4 20 1450 1450 1850 1700 1300 | 82 70 245 660 АОЛ41-4 2,8 1420 710 400 660 200 | 200 170 304 1250 АО72-4 20 1460 1800 840 1250 1300 | 200 160 276 1140 АО63-4 14 1460 1370 670 1140 900 |

4.2 Технологический расчет аппарата

1. Определение производительности волчка:По пропускной способности шнека

coolreferat.com

Как открыть свой цех по производству мясных полуфабрикатов

06 Апр 2013 | Автор: Иван Чередов |Эксперты свидетельствуют, что основная доля потребления продуктов из охлажденного мяса приходится на полуфабрикаты высокой степени готовности. Для производителей этот факт означает необходимость значительного увеличения ассортиментной матрицы. Это требует дополнительных инвестиций в оборудование. Как минимизировать затраты, добиться широкого ассортимента изделий, получить дополнительную прибыль?

В этом обзоре рассмотрены организационные особенности оснащения небольших предприятий, связанные с выбором оборудования для организации, но чаще модернизации производства, разработкой и освоением технологии и рецептуры. Он будет полезен лицам, принимающим решения, начинающим предпринимателям, тем руководителям, чьи производства нуждаются в модернизации.

Технологии и рецептуры

При выборе типа переработки мясного сырья производитель в первую очередь изучает спрос на мясные изделия в своем регионе. Основной тенденцией рынка мясной продукции является повышенный спрос на охлажденное (свежее) мясо, мясные деликатесы и колбасные изделия (с коммерческими предложениями по оборудованию можно ознакомиться на сайте www.iaip.ru). При выборе типа переработки производитель не в последнюю очередь думает о том, чтобы вырабатывать продукцию с высокой добавленной стоимостью, чтобы она была востребована рынком и имела достаточный срок годности.

Самое простое – обратиться к профессионалам, которые подскажут: какое выбрать оборудование, где найти специализированную литературу и нормативно-техническую документацию, как сертифицировать продукцию.

Например, известный производитель мясных полуфабрикатов из Татарстана поставил целью разработать документацию на пельмени и мясные полуфабрикаты (натуральные, рубленые, панированные, люля-кебабы, бифштексы, тефтели) с максимально возможным сроком реализации. Это связано с тем, что крупные производители поставляют в магазины Казани и Набережных Челнов продукцию со сроком годности 6 мес., а местные производители «отстают», вырабатывая продукцию со сроком реализации не более 3 мес. Наши специалисты не только разработали оригинальную документацию, но и провели сертификацию продукции. Так что на прилавках Татарстана скоро появится конкурентоспособная мясная продукция местных производителей.

Необходимо отметить, что покупатели сейчас разбираются в продукции не хуже профессионалов: изучают, по какому нормативу изготовлена продукция (ГОСТ или ТУ), какие используются добавки и консерванты, какой срок годности и чем он обусловлен. Поэтому производитель, выпускающий продукцию по ГОСТу, имеет ряд преимуществ, основное из которых – доверие покупателя.

Выбор технологического оборудования

Конечно, статья ориентирована скорее на предпринимателей, которые приняли решение организовать производство мясных полуфабрикатов небольших объемов. Так, значительная часть производителей стремится от убоя скота и первичной разделки туш перейти к углубленной переработке сырья с целью поставки потребителю конечных продуктов (колбасных изделий и полуфабрикатов). Это способствует выходу производителя на региональный и общероссийский рынок мясопродуктов, снижает себестоимость продукции (именно снижение себестоимости делает рынок «бездонным», дает возможность «играть» ценой), увеличивает рентабельность производства, создает дополнительные рабочие места.

При модернизации производства важно знать: какая машина нуждается в замене или какие единицы оборудования необходимо приобрести и (что очень важно!) правильно встроить в линию, возможность использования безотходных технологий. У специалистов имеются ответы на стандартные вопросы: разработаны коммерческие предложения и эскизные проекты, скомплектованы цеха и выстроены технологические цепочки. С нестандартными вопросами тоже лучше обращаться к профессионалам, что позволит решить их в короткие сроки и с наименьшими затратами.

Стандартным вариантом модернизации «убойного» производства является организация мини-цеха по производству колбасных изделий широкого ассортимента с производительностью от 300 до 5 000 кг/смену.

Для комплектации мини-цехов специалисты предлагают использовать отечественное оборудование, что обусловлено, прежде всего, оптимальным соотношением качества и цены.

Сейчас практически любое, имеющееся в продаже оборудование, позволяет получить высококачественные колбасные изделия, но очень важно найти точное соотношение: колбасные изделия и мясные полуфабрикаты должны быть качественными и одновременно недорогими – именно тогда они будут пользоваться повышенным спросом.

На рынке присутствует оборудование западных производителей, но оно дороже отечественного в несколько раз, и оснастить колбасный цех машинами Hi-класса могут себе позволить только крупные предприятия.

Как было отмечено выше, при производстве колбасных изделий мясо подвергается нескольким обязательным манипуляциям, поэтому цех включает в себя основное оборудование, т. е. выполняющее заданный технологический процесс и непосредственно контактирующее с сырьем, и вспомогательное оборудование, обеспечивающее работу основного. Примерный комплект оборудования для небольшого цеха приведен в таблице.

- Наименование оборудования

- Коптильная камера

- Холодильная камера КХС (среднетемпературная) и КХН (низкотемпературная)*

- Электромясорубка (волчок)

- Куттер

- Фаршемешалка

- Шприц колбасный вакуумный

- Емкости для засолки фарша

- Стол производственный

- Стол для вязки колбас СВК-1950

- Тележка технологическая ФТТ-200

- Льдогенератор чешучайтого льда*

Для того чтобы вырабатывать мясные деликатесы, предлагаемый комплект оборудования необходимо дополнить шприцем-иньектором и мясомассажером, которые позволят придать изделиям мягкий, неповторимый вкус и рыхлую структуру.

Нестандартный подход к решению вопросов организации производства – когда окончательное решение принимается после тщательного анализа исходных данных (наличие сырьевой базы, организованной системы сбыта, работающие мощности, характеристика спроса, позиционирование предприятия) совместными усилиями заказчика и специалистов фирмы.

За примером такого подхода мы обратились к нашим партнерам (см. Реестр Надежных Поставщиков www.iaip.ru), которыe имеют огромный опыт поставки мясоперерабатывающих цехов в страны Ближнего Зарубежья, Ближнего Востока и др. стран. Один из них сообщил, что «недавно к нам обратились предприниматели из Ближнего Зарубежья, которые задумали организовать производство оригинальной мясной продукции, такой, которой нет ни у кого в регионе».

На начальном этапе работы было подготовлено несколько коммерческих предложений, в которых предлагались различные варианты комплектации цехов (производительность, различное сочетание отечественных и импортных машин). После обсуждения было принято решение скомплектовать цеха импортным оборудованием, позволяющим вырабатывать мясные полуфабрикаты с широкой ассортиментной матрицей. На следующем этапе – разработан эскизный проект для цехов, который позволил:

- оценить функционально-технологическую схему производства,

- проработать оптимальный состав оборудования,

- изучить спецификацию оборудования,

- сделать краткое описание технологического процесса,

- сформулировать перечень основных требований по инженерному обеспечению по предварительному плану,

- дать рекомендации по экспликации помещений и расстановке оборудования с указанием точек подвода электроэнергии и водоснабжения.

Мы знали, что наш клиент стремится максимально расширить ассортимент выпускаемой продукции, занять свою нишу на рынке, поэтому предложили приобрести технологическое оборудование фирмы Deighton (Великобритания). Оборудование используется для выпуска рубленых мясных и рыбных полуфабрикатов: котлет, тефтелей, гамбургеров, наггетсов, рыбных палочек – и для приготовления вегетарианских блюд. А поскольку наш партнер делает ставку на реализацию новых идей, его заинтересовала возможность производить на этом же оборудовании аранчини и картофельные крокеты с беконом.

Данное оборудование идеально подходит для предприятий малого и среднего бизнеса и позволяет формовать широкую гамму изделий, покрывать поверхность продуктов жидкой и сухой панировочной смесью, обжаривать во фритюре до готовности.

В технологическую цепочку входят котлетоформовочные машины, машина для нанесения на поверхность котлет жидкой панировочной смеси, машина для нанесения на поверхность котлет жидкой панировочной смеси.

Универсальные котлетоформовочные машины серии Formatic имеют барабанный тип исполнения и работают следующим образом: фарш загружается в бункер и с помощью установленных на вертикальном валу лопастей перемещается к барабану. Барабан имеет отверстия соответствующей формы (от 1 до 3) и поршень, в точности повторяющий конфигурацию отверстия. В крайнем верхнем положении барабана поршень опускается, благодаря чему образуется полость, впоследствии заполняемая фаршем. При повороте барабана в крайнее нижнее положение сформованный продукт выталкивается поршнем на движущийся транспортер. С целью предотвращения вероятного нарушения целостности дополнительно предусматривается функция срезания изделия струной.

Клиент очень заинтересовался возможностью получения изделий самых разнообразных конфигураций: от традиционных круглых до весьма причудливых и замысловатых, например, «зайчиков» и «мишек». Выработка «детской» продукции позволила им практически «монополизировать» этот сегмент рынка в регионе.

Для выработки изделий округлой (круглой или вытянутой) формы используется оборудование с иным принципом действия – экструзионно-формующее. Процесс формования изделия происходит следующим образом: тесто и начинка загружаются в отдельные специальные бункера. Далее происходит постепенное нагнетание каждого ингредиента в формовочный узел автомата, где осуществляется точная дозировка начинки для изделия. Затем, изделие с начинкой окончательно формируется и отсаживается с помощью диафрагментного механизма, при этом диафрагма не обрезает, а завальцовывает изделие и начинка равномерно распределяется внутри. Экструзионно-формующее оборудование также позволяет работать с различными фаршами: мясным, рыбным, куриным, которые являются «оболочкой» готового продукта. А в качестве «начинки» возможно использовать сыр, картофельное пюре, фарши на основе овощей. Быстрая перестройка оборудования (изменение формы, соотношение «начинки» и «оболочки») позволяет в течение смены выпускать широкий ассортимент изделий. В зависимости от модели котлетоформовочного автомата возможно увеличение производительности от 1 200 до 8 000 штук в час.

Мы предложили дополнить технологическую цепочку оборудованием серии EconoRobe, которое предназначено для нанесения на поверхность котлет жидкой панировочной смеси – льезона или кляра. Машины состоят из основания на колесах (для удобства перемещения), сетчатого транспортера, ванны для льезона (кляра), насоса для перекачивания жидкости, распределительной головки для равномерного стекания панировки. Сформованные мясные и рыбные изделия укладываются на сетчатый транспортер и движутся вдоль нижней ванны сквозь непрерывные потоки кляра (льезона). Полуфабрикаты при этом как орошаются, так и частично погружаются в жидкую панировку. На выходе избыток кляра с поверхности продукта сдувается вентилятором и направляется на повторное использование. Таким образом, происходит непрерывная циркуляция панировки и ее равномерное распределение по поверхности котлет. Сетчатый транспортер имеет отдельный привод, что позволяет регулировать скорость его перемещения (от 1 до 15 м/мин) и в дальнейшем состыковать машину с другими типами оборудования. Производительность этих машин изменяется в диапазоне 240–720 кг в час. Панировочные машины серии EconoCrumb способны работать с любыми фракциями панировочных смесей – от муки до специй грубого помола.

Продукт, предварительно увлажненный с помощью льезона или кляра, транспортируется сетчатым конвейером и переносится на нижний слой сухой панировки. При приближении к бункеру продукт сверху равномерно посыпается панировкой. Толщина верхнего слоя регулируется вручную. Избытки панировки сдуваются вентилятором и вновь возвращаются в систему циркуляции. Производительность агрегата – 240–720 кг/ч. Конвейерные фритюрницы серии EconoFry позволяют обжаривать частично или до полной готовности сформованные ранее и покрытые панировкой мясные и рыбные полуфабрикаты.

Заключительным этапом стали: поставка оборудования, выезд технолога и бригады наладчиков для проведения пуско-наладочных работ, которые провели пробный запуск оборудования, вывели оборудование на технологический режим, обучили персонал.

Кроме технологической составляющей нашим партнерам требовалась информационная поддержка, поэтому специалисты подобрали специализированную литературу и нормативно-техническую документацию (во многих странах Ближнего Зарубежья работают по документам, разработанным еще в Советском Союзе), проконсультировали по организации процедуры сертификации производства и продукции.

Таким образом, можно сказать, что благодаря комплексному подходу и умению решать нестандартные вопросы в Ближнем Зарубежье появился новый производитель оригинальных высококачественных мясных полуфабрикатов.

В заключение, следует отметить, что производство мясных полуфабрикатов может быть выгодным и прибыльным бизнесом, если при организации производства предпринять несколько обязательных шагов.

Во-первых, провести исследование рынка колбасных изделий и мясных деликатесов своего региона: изучить спрос на продукцию, цены, ассортимент, объемы выпуска и продаж конкурентов.

Во-вторых, сделать правильные выводы и рассчитать основные параметры производства с целью получения максимальной прибыли.

Основным фактором, влияющим на прибыль предприятия, являются цены на сырье. Поэтому, если определены поставщики сырья, цены на конечную продукцию стабильные и низкие, она пользуется постоянным спросом, а высокая прибыль гарантирована.

Кроме того, важным моментом в работе мясоперерабатывающего цеха является качество продукции, которое во многом зависит от используемых технологий и рецептур, а также их оригинальности и других параметров.

В-третьих, выбор фирмы-поставщика оборудования и информации. Профессиональное использование оборудования способствует снижению потерь в производстве и выработке качественной конкурентоспособной продукции.

Таким образом, чтобы приобрести качественное оборудование для переработки мясного сырья, решать стандартные и оригинальные задачи, необходимо обращаться к профессионалам. Они помогут не только подобрать качественное оборудование, но и обеспечат полный комплекс сервисных услуг.

VN:F [1.9.22_1171]

пожалуйста подождите…

Rating: 4.6/5 (64 votes cast)

Как открыть свой цех по производству мясных полуфабрикатов, 4.6 out of 5 based on 64 ratingsivan.cheredov.com

Цех по производству ШПЦ

Содержание

СодержаниеВведение

1. Номенклатура и применение 5

2. Технология производства 7

2.1 Выбор способа и технологической схемы производства 7

2.2 Описание технологического процесса 9

2.3 Технологическая схема производства шлакопортландцемента 10

3. Фонды рабочего времени 11

4. Материальный баланс 11

5. Выбор технологического оборудования 14

6. Расчет расхода энергоресурсов оборудования 19

7. Контроль качества 20

8. Охрана труда 22

9. Правила приемки 27

10. Охрана окружающей среды 32

11. Литература 34

Введение

ВведениеЦемент – один из важнейших строительных материалов, предназначенных для бетонов и строительных растворов, скрепление отдельных элементов (деталей) строительных конструкций, гидроизоляций и др. Цемент представляет собой гидравлический вяжущий материал, который после смешения с водой и предварительного затвердевания на воздухе продолжает сохранять и наращивать прочность в воде.

Производство цемента обусловлено необходимостью его производства для применения в главным образом в строительстве. Строительство жилья на основе цемента позволяет получить объекты с низкой теплопроводностью и высокой морозостойкостью.

Технология цементное производство позволяет использовать в нём отходы добывающей, металлургической отраслей, а также побочные продукты этих производств. Гибкая технология позволяет осуществлять комбинирование производства цемента с производством металлов.

Существует много подвидов цемента. Они отличаются друг от друга конечными свойствами, условиями производства и наличием в них различных видов добавок.

Шлакопортландцемент – гидравлическое вяжущее вещество, получаемое путем тонкого измельчения портландцементного клинкера совместно с гранулированным доменным и электротермофосфорным шлаком, а также с двуводным гипсом. Для получения быстротвердеющего шлакопортландцемента порошок портландцемента иногда размалывают с гранулированным шлаком. Шлака в шлакопортландцементе должно быть не менее 21% и не более 80% по массе (ГОСТ 10178 -85). Гипс вводят в шлакопортландцемент для регулирования сроков схватывания, а также в качестве активизатора твердения шлака.

По своим физико–механическим свойствам шлакопортландцемент близок к обычному портландцементу, но выгодно отличается от него более низкой стоимостью. При прочих равных условиях стоимость его на 10 – 15% ниже стоимости портландцемента.

Схематически твердение шлакопортландцемента можно себе представить как результат ряда процессов, протекающих одновременно, а именно:

гидролиза и гидратации клинкерных минералов;

взаимодействие гидрата окиси кальция с глиноземом и кремнеземом, находящимися в шлаковом стекле, с образованием гидросиликатов, гидроалюминатов, а также гидросиликоалюминатов кальция;

взаимодействие трехкальциевого гидроалюмината кальция клинкера с сульфатом кальция с образованием гидросульфоалюмината кальция.

Шлакопортландцемент твердеет несколько медленнее, чем портландцемент, в особенности при пониженных положительных температурах. Это объясняется значительным содержанием шлака. Однако при тончайшем помоле, в особенности двухступенчатом, и содержании шлака около 30–35% скорость твердения шлакопортландцемента такая же.

B зависимости от прочности на сжатие шлакопортландцемент выпускают четырех марок: 300, 400, 500 и 600.

Вследствие меньшего содержания гидрата окиси кальция продукты гидрации шлакопортландцемента более устойчивы, что обусловливает повышенные солестойкость и водостойкость.

Вследствие меньшего содержания гидрата окиси кальция продукты гидрации шлакопортландцемента более устойчивы, что обусловливает повышенные солестойкость и водостойкость.По морозостойкости шлакопортландцемент уступает портландцементу в различной степени в зависимости от содержания в нем шлака и химико-минералогического состава исходного клинкера.

Шлакопортландцемент характеризуется пониженным или умеренным тепловыделением при твердении, а также меньшими объемными деформациями в растворе и бетоне – усадкой (на воздухе) и набуханием (в воде).

Строительно-технические свойства шлакопортландцемента обусловливают и области его практического применения – те же, что и портландцемента аналогичных марок. Его целесообразно использовать для производства монолитных и сборных железобетонных конструкций и деталей, в особенности с применением тепловлажностной обработки, а также для изготовления строительных растворов. Шлакопортландцемент предназначен в основном для бетонных и железобетонных наземных, а также подземных и подводных конструкций, подвергающихся воздействию пресных, а также минерализированных вод с учетом норм агрессивности воды – среды.

Вследствие пониженного тепловыделения при твердении и малой усадки шлакопортландцемента его можно весьма эффективно применять для внутримассивного бетона гидротехнических сооружений. В силу пониженной морозостойкости шлакопортландцемента его нельзя применять для бетонных и железобетонных конструкций, подвергающихся систематическому попеременному замораживанию и оттаиванию или увлажнению и высыханию.

Для осуществления грандиозных объемов работ по промышленному, жилищно-гражданскому и сельскохозяйственному строительству, требуется большое количество разнообразных строительных материалов, в том числе вяжущих веществ и бетонов.

В строительстве имеется много работ, при которых технологически возможно и экономически целесообразно использование бесклинкерных и малоклинкерных цементов, способствующих экономии высококачественных портландцементов и даже шлакопортландцементов обычного состава, т. е. с содержанием шлака не более 60%. Одним из распространенных видов местного сырья для производства бесклинкерных и малоклинкерных вяжущих веществ являются отходы металлургии и энергетики в виде шлаков и зол. Широкое применение в СССР изделий и конструкций заводского изготовления обусловило необходимость интенсификации процессов твердения вяжущих веществ с помощью водо-тепловой обработки — пропаривание в камерах при атмосферном давлении и запаривания в автоклавах при избыточном давлении 9-16 атм.

Исследования показали возможность (для многих видов) получения бетонов с прочностью при сжатии (после пропаривания) до 20 кг/см2 и более на вяжущих из добавленных гранулированных шлаков в условиях изотерического пропаривания при 95°С в течение 4-8 часов.

Важно также отметить и новые возможности по изготовлению шлакопортладцементов, которые производятся не только из традиционно применяемых доменных шлаков (гранулированных), но и из таких, как кислые-топливные, а также шлаки электротермической воронки фосфора, обычно получаемые в гранулированном виде.

Стоимость вяжущих веществ в современных бетонах составляет 40-50% общей стоимости всех материалов, идущих на изготовление бетона. В связи с этим возникает вопрос о выборе и применении вяжущих веществ как более эффективных в технико-экономическом отношении.

Стоимость вяжущих веществ в современных бетонах составляет 40-50% общей стоимости всех материалов, идущих на изготовление бетона. В связи с этим возникает вопрос о выборе и применении вяжущих веществ как более эффективных в технико-экономическом отношении.Наиболее экономическими по затратам сырья, топлива и электроэнергии являются шлаковые и зольные вяжущие вещества, получаемые из отходов металлургической, энергетической, фосфорной промышленности.

Простая технология производства шлаковых вяжущих веществ, сводящаяся в основном к дроблению (при пусковых материалах), сушке и помолу входящих компонентов, позволяет быстро организовать сушильно-помольные установки с минимальными капиталовложениями и строительными объемами зданий. Таким образом, для удешевления бетонных и железобетонных изделий необходимо максимально использовать местные вяжущие и в первую очередь шлаковые цементы.

Рациональное использование шлаковых отходов выгодно еще и потому, что на их удаление с территории металлургических предприятий и электростанций затрачиваются значительные материальные и трудовые ресурсы.

Шлаки привлекают к себе все возрастающее внимание и во многих зарубежных странах. Следует учесть возможность получения шлакопортландцементов высокой активности с помощью тонкого помола до удельной поверхности 4000-5000 см2 /г и выпуска их марки не ниже 400. При этом возможно применение также и повторного помола портландцементного порошка с гранулированным шлаком. Кроме того, организацию производства высокомарочных шлакопортландцементов следует провести на базе наиболее активных шлаков металлургических заводов.

1.Номенклатура и применение

1.Номенклатура и применениеШлакопортландцемент (ГОСТ 10178-85 ) является гидравлическим вяжущим веществом, получаемым путем совместного, тонкого измельчения портландцементного клинкера и вяжущего гранулированного доменного или электротермофосфорного шлака с добавлением 3-6% двуводного гипса;

шлакопортландцемент можно изготовить тщательным сливанием тех же материалов, измельченных раздельно.

По ГОСТ 10178-76 доменного шлака в этом цементе должно быть не менее 21% не более 10% массы цемента; часть шлака можно заменить активной минеральной добавкой (треплом) не более 10% массы цемента, что способствует улучшению технических свойств вяжущего. Наиболее быстрое твердение происходит при 30-40% шлака.

mirznanii.com